|

ポリウレタン線です。

各ボビンあたり20mと小分けで購入しています。 左:Φ0.2mm(2色) 中:Φ0.18mm(2色) 右:Φ0.16mm(2色) 写真では違いが判りませんね(^_^;) でも0.5mmピッチはんだ付けとなると差がでてきます。

|

|

道具です。

ちょっと見せられるレベルではないのですが・・・ あたりまえのものしか使ってない(と思い)ます。 はんだごては昔ながらの銅製のこて先です。 たぶん30Wと思うのですがよく覚えていない・・・ 写真の2本、元は同一ですが、

左はそのままで、GND、電源部分など熱量が必要な場合に

はんだごてをあてる場合は、こて先がはんだでぬれて

フラックス(電子回路用の液体)は以下の説明では使っていないですが、

|

|

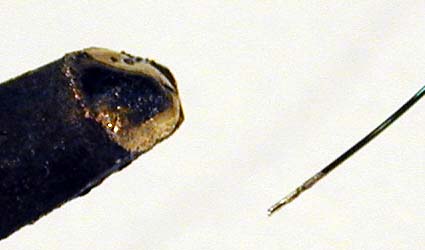

ちょっとみにくい写真ですみません(^_^;)、

こて先とポリウレタン線の拡大です。 ポリウレタン線をはんだ付けする前に

はんだごての先にポリウレタン線をゆっくりつっこみます。 重要なのは、こて先のはんだが十分光っている必要があります。

くすんだ場合こて先に毎回はんだをのせてもいいのですが

IDE配線の場合40本近くあるので、先に長さを決めて線材をカット。

|

|

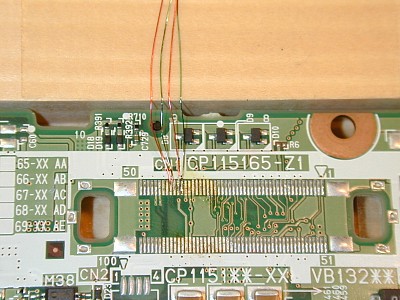

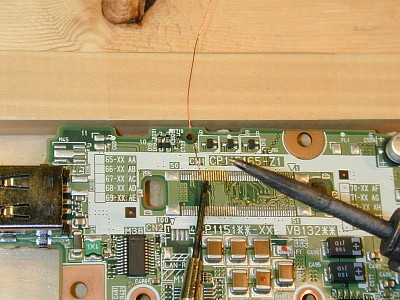

マザーのポートリプリケータコネクタ部分です。

本来コネクタがついている個所ですが、 このマザーにはついていませんでした。 ここに、Φ0.16mmのポリウレタン線をはんだ付けします。 基板パッドに部品(コネクタ)が実装されていない場合、

はんだ吸い取り線で、余分なはんだをとって

|

|

1本目のはんだ付けです。

線材は写真の木片に両面テープで仮り固定し、 線材の先端(予備はんだしたところ)がパターン部分にくるようにします。 こうすると両手が空きます。 細かい場合はんだ付けの時にこて先がぶれるので、

こて先は先に述べたように、線材にあてる部分は

写真では判りにくいので、図1、図2を見てください。

はんだがついたかどうか、上からは判りません。

|